在当今日益变化的市场竞争中,通过节约成本来实现盈利势在必行。我们知道,利用自动光学检测(AOI)或焊膏检测系统(SPI)将能够大大地节约成本,其中,SPI在设计理念上能在组装的最早阶段捕抓缺陷,更具针对性,从而防止用户将缺陷单板进入下一个工序,如贴片、回流工序,实现节约成本。

另外,我们在各种文章杂志上看到过很多有关焊膏体积是决定焊点质量和长期可靠性非常关键的因素的论述,我们也听说过许多缺陷都是由焊膏印刷工艺导致的。各种讲座和论文都表明使用SPI全检将有助于减少与焊点缺陷相关的印刷工艺缺陷,反过来说,它通过减少废弃成本、降低返修成本(如清洗单板)、提高焊点可靠性来节约成本。3D印刷焊膏检测系统在进行缺陷预防的同时,还可以利用在线系统反馈回的检测信息对它们的工艺能力进行统计和优化,从而提高直通率、降低废弃和返修,而根据经过工艺优化后的焊膏体积量而形成的焊点将有助于提高焊点的长期可靠性。

下面将通过对一个移动电话制造商的表面贴装技术印制电路板组装案例进行探讨,指出客户具备检测BGA焊点缺陷、提高直通率、避免返修并改善优化工艺等能力,从而再次强调3D焊膏检测的重要性。

在该案例中,制造商在组装CSP和BGA时,组装直通率不能达标,返修和废弃率偏高。生产线上已有各种检测测试设备,但回流炉前的光学检测系统不能较好地覆盖测试印刷质量缺陷。3D焊膏检测系统在该案例中体现了很高的应用价值。

增加应用SP50焊膏检测系统一周后直通率明显提高。

该制造商采用的在线设备是安捷伦Medalist SP50焊膏检测系统。该系统安装时间不超过60分钟,系统的校正时间不超过30分钟,42分钟之内就可以建立稳定的检测程序。因此,不用半天时间系统就可投入在线使用并开始第一周的工作。第一周主要工作是对一块143mm×210mm(5.63in×8.27in)的移动电话单板进行生产评估。

这项研究一开始是进行8天时间的生产运行,以评估其工艺水平。如性能泊拉图所示,起初8天的平均生产直通率是97.33%,应用SP50焊膏检测系统后又生产了一周(即7天),由于SPI系统具有缺陷检测处理和自学习的功能,从图表中可以看出直通率有明显提升,印刷后平均检测直通率达到98.66%,仅仅应用1周直通率就提升了1.33%。

随着焊膏检测系统的应用,可清晰检测到类似BGA焊膏量不足和连锡的印刷缺陷,生产就可采取相关改进措施。另外,通过统计过程控制(SPC)图也可以看到印刷质量趋势。在该研究中,生产两天后就将钢网换成电铸钢网,它的开口质量更好,开口质量改善可以减少"焊膏量不足"缺陷的发生。钢网更换,再加上分离速度和擦网频率的调整,导致直通率的提升。

进行本研究之前,这条生产线是采取常规的焊膏印刷控制工艺,即用离线检测设备对焊膏高度和体积进行抽样检测。在线SPI检测的最大优势就在于它能对印刷质量进行实时反馈,从而能立即掌握印刷过程中各种印刷参数的组合变化影响。印刷工序要重点控制的关键参数有印刷速度、前后刮刀压力和分离速度等。

在线3D焊膏检测体系引进之前,工程师很难知道并预计参数变化如何、何时会影响印刷质量。抽样检测方法通常是生产间隔1~2小时才取样,因此,取样得到的焊膏印刷质量并不与某一单板的具体印刷质量相对应。3D在线SPI的真正突破性优势在于工程师可以随时捕抓工艺的参数的任何细微变异。

在这条生产线上,使用由焊膏检测系统生成的SPC图表和报告文件,可以实现监控各单板印刷质量的不一致性,这就需要调整丝印机的单板支撑顶针。有了3D焊膏检测测量系统,可以避免有印刷缺陷单板遗留到后道工序,如功能测试或回流焊后检测工序(元器件已经贴到单板上了)。

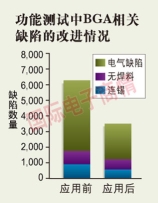

应用检测系统后BGA相关缺陷数量大大降低。

在功能测试工序中,发现BGA器件相关的缺陷最多。在该案例中,如果单板标记为功能测试失败,则会将故障单板送往维修工段,在维修工段会判断是工艺缺陷(包括开焊、连锡等)还是非焊点或电气缺陷(元器件缺陷)。焊膏检测系统应用一周后,功能测试失败的数量大大降低,如上图所示,其中"连锡"缺陷降低41%,"无焊料"缺陷降低66%,"电气"缺陷降低44%,总体缺陷数量降低约49%,这说明早期的焊膏体积/印刷质量优化改进与焊点质量之间有着直接的关系。

上面阐述了在生产线上应用3D焊膏检测系统一周所带来的改变,想想如果是一个月、三个月或一年将会怎样?在该研究案例中,仅一周时间内整个直通率提高了1.33%,BGA功能测试缺陷降低49%。如果把这转换成投资回报,每月将节约上千美元,所以应用焊膏检测设备是非常划算的。另外,对于BGA和CSP来说,焊膏印刷体积是最重要的参数,由于BGA/CSP一旦回流后焊点就不可见了,如果焊料不足将导致50%以上的返修成本、废弃成本和整体产品质量问题的增加。

业界还存在很多相类似的例子,不同组装生产线上的应用实例,从成本价值的角度都再次强调应用3D SPI的必要性。即便每块单板只少产生一个缺陷,3D SPI在短期之内的投资回报也是非常划算的。在节约成本的同时,所交付产品的长期可靠性提高所带来的声誉则是无价的。一般而言,为了避免将有印刷缺陷的部件交到下一工序,保证产品可靠性不打折扣,进行2D和3D焊膏检测非常必要。今天的3D SPI系统能通过工艺改进和缺陷检测的手段,使用户成本降低,从而增加利润,增强竞争力和提高组装工艺水平。